镀膜和涂层技术对比:技术优势、局限与成本分析

在现代工业生产及各类应用领域中,镀膜与涂层技术@IPXXPT®作为两种主要的表面处理方法,它们在众多行业中有着广泛应用。它们不仅能显著提升材料的性能,还能赋予产品更多独特的特性。以下将对镀膜技术与涂层技术进行深入介绍,并对二者进行详细比较。

一、镀膜技术

(一)物理气相沉积(PVD)

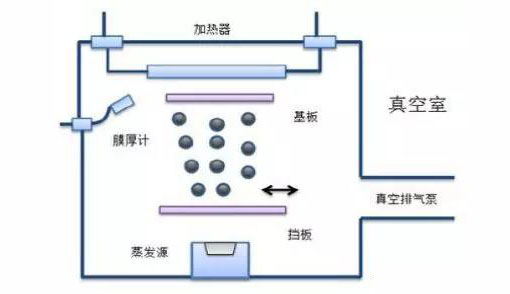

工作原理:PVD 技术是一种利用物理手段在基材表面沉积薄膜的工艺。其核心原理是通过蒸发或溅射的方式,使材料从固态或液态转变为气态,随后这些气态物质在基材表面凝结,逐步形成一层薄膜。常见的 PVD 方法有蒸发镀、溅射镀和离子镀等。

应用实例:在工具制造领域,例如生产切削工具时,常借助 PVD 技术镀上一层氮化钛(TiN)薄膜,这能显著提高工具的硬度与耐磨性,延长其使用寿命。而在钟表和珠宝行业,PVD 工艺可用于在产品表面镀上一层金属薄膜,不仅使产品外观更加美观,还能增强其耐用性。

(二)化学气相沉积(CVD)

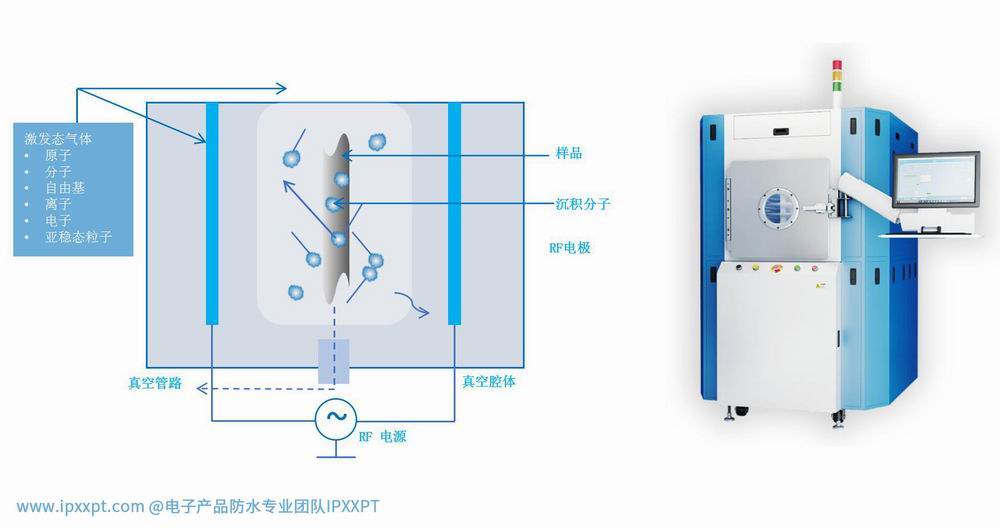

工作原理:CVD 技术则是基于化学反应在基材表面实现薄膜沉积。具体而言,是在高温条件下,向反应腔中引入气态前驱体,这些前驱体在基材表面发生化学反应,从而生成固态薄膜。选择合适的前驱体并精准控制反应条件,是获取理想薄膜性能的关键。

应用实例:半导体制造业是 CVD 技术的广泛应用领域之一。在集成电路制造过程中,常用 CVD 方法来沉积二氧化硅(SiO₂)和氮化硅(Si₃N₄)薄膜,以满足芯片制造的高精度和高性能要求。此外,在光纤及高温超导材料的制造中,CVD 技术凭借其高精度和高均匀性优势,也被广泛应用。

(三)电镀

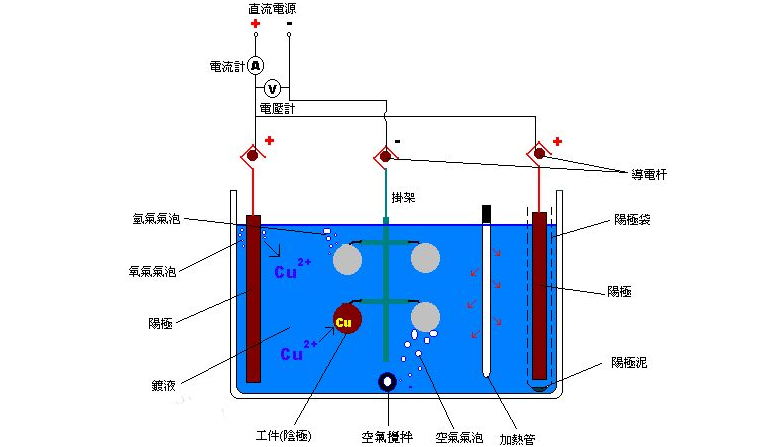

工作原理:电镀是一种利用电化学反应来在基材表面沉积金属薄膜的技术。其操作过程是将基材浸入电解质溶液中,并通过外加电流,使金属离子在基材表面发生还原反应,进而形成均匀的金属薄膜。在电镀过程中,对电流密度、温度以及电解质组成等因素的控制至关重要,它们会直接影响薄膜的性能。

应用实例:在防腐蚀和装饰领域,电镀技术有着广泛的应用。例如,镀锌钢板在建筑和汽车工业中大量使用,有效提高了钢材的耐腐蚀性。同时,在制造电气接触件时,通过镀金或镀银,能显著提升其导电性和抗氧化性能。

(四)其他镀膜技术

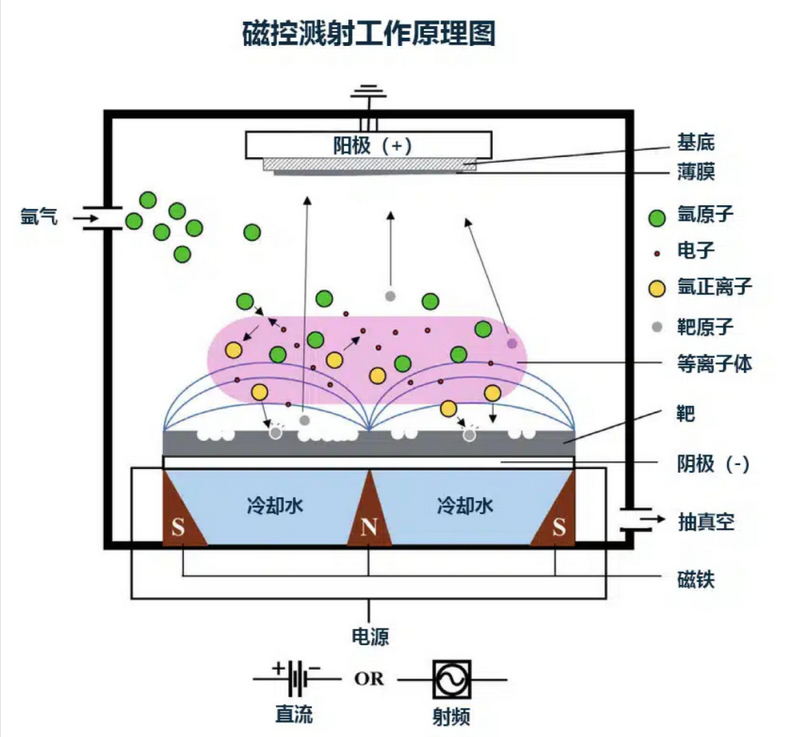

溅射镀膜:该技术是利用离子轰击靶材,使靶材原子被溅射到基材表面形成薄膜。其优势在于薄膜具有良好的附着力和均匀性,因此在电子器件和光学元件的制造中得到了广泛应用,能确保这些元件的性能稳定性和可靠性。

热喷涂:热喷涂的原理是将材料加热至熔融或半熔融状态,然后以高速喷射到基材表面,形成致密的涂层。这种技术在航空航天和涡轮机叶片的表面保护方面应用广泛,能够有效提高材料的耐磨性和抗热性能,延长关键部件的使用寿命。

二、涂层技术

(一)定义与原理

基本定义:涂层技术是指通过物理或化学手段,在基材表面覆盖一层材料,以增强其物理性能、化学性能或实现装饰效果。涂层材料种类繁多,包括金属、陶瓷、聚合物等,涂层的厚度可根据实际需求在几微米到几毫米之间进行调整。

基本原理:涂层技术主要通过喷涂、浸涂、电泳等方法,将涂层材料均匀地覆盖在基材表面,从而形成连续的保护膜。在这个过程中,涂层的附着力、耐久性和均匀性是评估涂层质量的重要指标,它们直接关系到涂层在实际应用中的表现和使用寿命。

(二)主要涂层技术

喷涂技术:

工作原理:借助机械或气动设备,将涂层材料(如涂料或粉末)以特定的速度和压力喷射到基材表面,形成均匀的涂层。在喷涂过程中,对喷涂压力、距离以及涂料粘度的精确控制是关键,这些因素会共同影响涂层的最终效果。

应用实例:喷漆工艺在汽车制造和家电行业应用十分广泛。通过喷涂金属漆或塑料漆,不仅能提升产品的外观品质,还能增强其防腐性能。而粉末喷涂则因具有环保无污染的优势,在家居用品和工程机械的表面涂装中得到了大量应用。

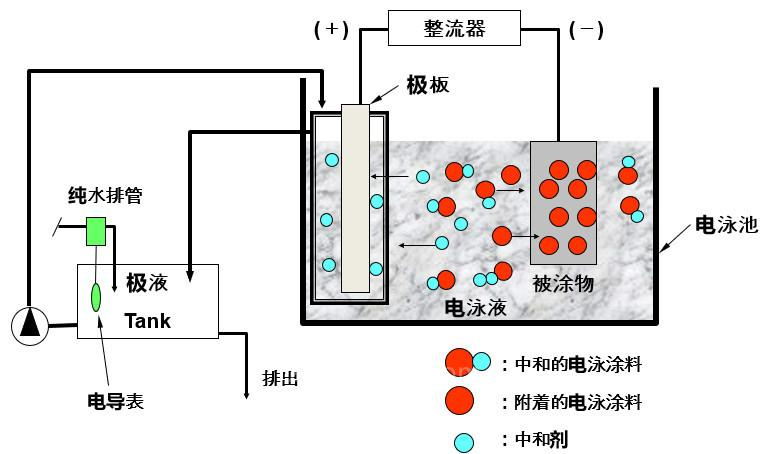

电泳涂层:

工作原理:利用电场的作用,使带电的涂料颗粒在基材表面均匀沉积,进而形成一层牢固的涂层。这种技术主要用于金属表面处理,能够充分发挥其均匀性和附着力方面的优势。

应用实例:在汽车制造领域,电泳涂层广泛应用于汽车底盘和车身的防腐涂装,有效提高了汽车的耐用性和安全性。同时,在电器和家具的防腐保护方面,电泳涂层也发挥着重要作用,为产品提供了长效的防护。

浸涂与刷涂:

工作原理:浸涂是将基材浸入涂料中,然后取出晾干,使涂料在基材表面形成一层均匀的涂层。刷涂则是通过手工或机械刷子,将涂料均匀地刷涂在基材表面。无论采用哪种方式,都需要合理控制涂料的粘度和干燥时间,以确保获得理想的涂层效果。

应用实例:浸涂工艺在小型零件和复杂形状工件的涂装中应用广泛,例如对紧固件和电气元件进行涂装,能有效提高其防护性能。而刷涂工艺则常用于建筑装修和船舶涂装等领域,其操作简单且适应性强的特点,使其在这些场景中得到了大量应用。

三、镀膜与涂层的技术比较

(一)应用范围和效果

不同工业领域的应用情况:镀膜和涂层技术在众多工业领域均有广泛应用。镀膜技术@IPXXPT®由于其高精度和高性能的特点,在半导体制造、光学元件以及航空航天等对性能要求极为苛刻的领域得到了更多应用,为这些高端制造领域提供了关键的技术支持。而涂层技术则以其广泛的应用范围,在防腐、防护和装饰方面发挥着重要作用,如建筑、汽车制造和家电等行业都大量使用涂层技术来提升产品性能和外观品质。

性能上的具体表现:从性能角度来看,镀膜技术@IPXXPT®通常能够赋予材料更高的硬度、耐磨性以及抗腐蚀性。例如,PVD 和 CVD 镀膜所形成的薄膜具有高度的致密性和均匀性,这使得它们在高应力和苛刻环境下能够表现出色,为材料提供可靠的防护。相比之下,虽然涂层技术在硬度和耐磨性方面可能略逊一筹,但涂层材料在抗紫外线、防水以及装饰效果等方面具有独特的优势,能够满足不同应用场景下的多样化需求。

(二)技术优势与局限

镀膜技术的优势与局限:镀膜技术的主要优势在于其高精度、高均匀性以及优异的物理性能,能够满足高端制造领域对材料性能的严格要求。然而,镀膜技术也存在一些局限性,例如镀膜设备通常价格昂贵,工艺复杂,这导致其生产成本相对较高。此外,镀膜的厚度一般较薄,这可能使其在某些高磨损的应用场景中,不如涂层技术耐久。

涂层技术的优势与局限:涂层技术的优势则体现在其应用范围广泛、操作相对简单且成本较低。它能够为多种基材提供较厚的保护层,从而有效提升材料的防护性能。不过,涂层技术也存在不足之处,其涂层的均匀性和附着力可能不如镀膜技术理想,而且在高温和高应力等恶劣环境下,涂层的性能可能会受到较大影响。

(三)成本分析

镀膜与涂层在生产成本和维护成本上的比较:镀膜技术由于设备投资和运行成本较高,因此其整体生产成本也相对较高。然而,从长期来看,镀膜技术所生产的高性能产品往往具有更长的使用寿命,在高附加值产品的制造中,其高性能和长寿命所带来的综合效益能够得到充分体现。而涂层技术的生产成本相对较低,这使其在大规模生产和频繁维护的场合更具经济优势。不过,涂层在严苛环境下的维护和修复成本可能会增加,这需要在实际应用中综合考虑。

(四)环境与安全因素

镀膜和涂层技术在环境保护和操作安全方面的影响:镀膜技术在生产过程中通常涉及高真空、高温以及化学气体的处理,这就需要严格控制生产环境和操作流程,以确保安全并减少对环境的潜在危害。涂层技术则需要关注涂料挥发物和废液的处理,以避免对环境造成污染和对人体健康产生危害。随着环保法规的日益严格,镀膜和涂层技术都在朝着绿色环保的方向发展,例如开发无污染的前驱体和环保型涂料,以满足可持续发展的要求。

四、实际案例分析

(一)工业应用案例

航空航天领域:航空航天领域对材料的性能有着极其严格的要求。在这一领域,PVD 和 CVD 等镀膜技术常用于涡轮叶片、航天器表面以及高性能传感器的制造,以满足其在高温、高压和高应力等极端环境下的使用需求。而涂层技术则主要用于飞机外壳和内部组件的防腐和装饰,如喷涂耐高温涂料和抗冰涂层,确保飞机在各种复杂环境下的安全运行。

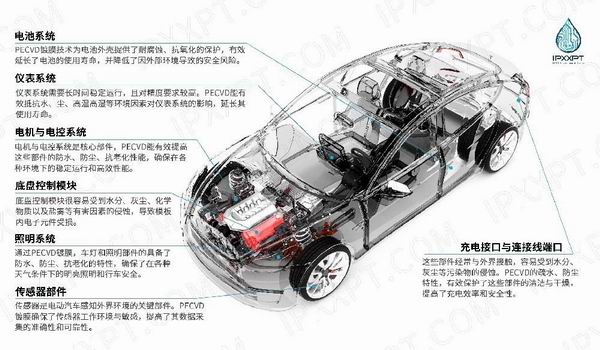

汽车制造领域:在汽车制造过程中,镀膜技术被广泛应用于发动机零件和传动系统的表面硬化处理,从而提高这些关键部件的耐磨性和使用寿命。涂层技术则在车身涂装、防腐底漆和装饰涂层等方面发挥着重要作用,例如通过电泳涂层对汽车底盘进行防腐处理,以及通过喷涂金属漆来提升车身的整体外观品质。

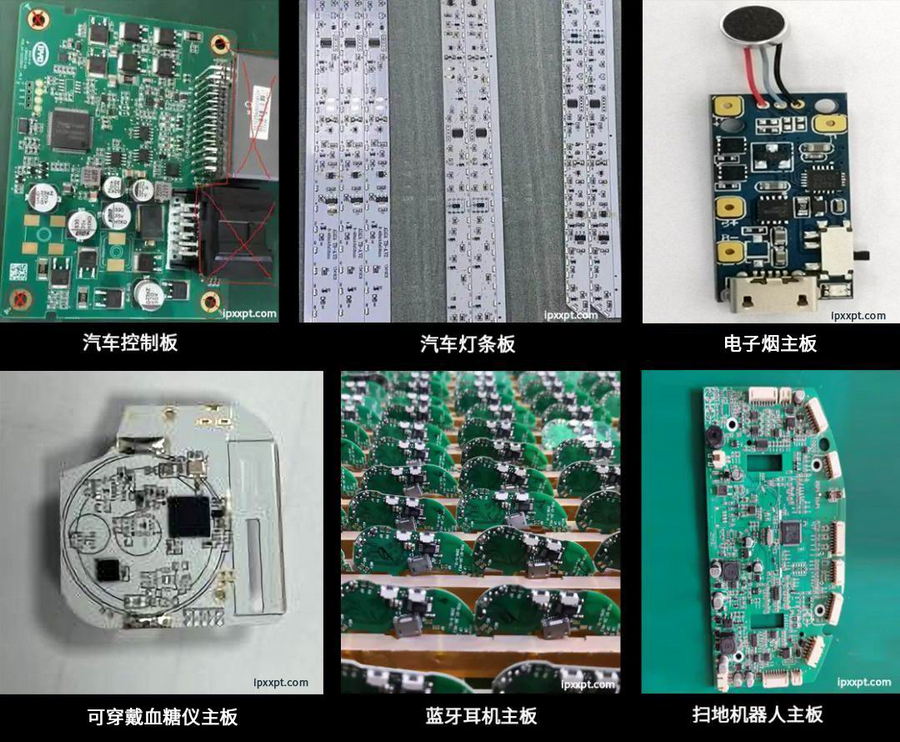

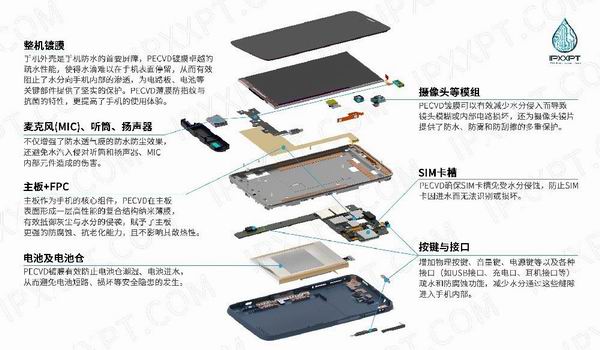

电子和半导体行业:电子和半导体行业对镀膜技术的依赖程度较高,例如 CVD 技术在芯片制造中用于形成高质量的绝缘层和导电层,确保芯片的高性能和稳定性。同时,涂层技术也在电子设备外壳和屏幕的防护涂层中得到了应用,如防指纹涂层和防眩光涂层,为电子设备的使用体验和性能提供了保障。

(二)技术选择的实际影响

镀膜和涂层技术选择对产品性能和寿命的影响分析:技术的选择对产品的性能和寿命具有至关重要的影响。在一些对性能要求极高的应用场景中,如耐高温、高压以及强腐蚀环境,镀膜技术@IPXXPT®往往是更优的选择,它能够为产品提供可靠的高性能保护,确保产品在恶劣条件下的长期稳定运行。而在一些对成本敏感且对防护和装饰性能要求相对适中的应用场景中,涂层技术则以其经济性和广泛适用性成为首选。

成本与效益的实际评估:在评估技术选择时,需要综合考虑初期投资、运行成本以及维护成本等因素。镀膜技术虽然在初期投资和运行成本上相对较高,但由于其能够显著提升产品的性能和使用寿命,从而在高附加值产品的制造中,其长期效益是十分显著的。而涂层技术则在初期投入和维护成本上具有一定的优势,特别适合在大规模生产和一般防护与装饰需求的应用场景中广泛使用。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信