常用电镀镀层材料性能对比与AIMS电镀革新技术推荐

在电子制造、精密机械、消费电子等领域,电镀镀层是保障部件导电性、耐腐蚀性、耐磨性与合规性的核心技术。当前主流镀层材料或受限于贵金属高成本,或困于性能短板(如易氧化、耐磨性不足),难以满足高端场景 “高性能、低成本、长寿命、合规化” 的综合需求。本文基于行业标准、2025 年 11 月最新市场价格及规模化生产数据,系统梳理常用电镀镀层材料的核心性能、应用场景与局限,结合 AIMS(非晶态铱材料解决方案)电镀技术的创新突破,为生产企业与研发人员提供科学的镀层方案选型参考。

一、常用电镀镀层材料分类与性能解析

常用电镀镀层材料按成分可分为贵金属类、普通金属类、合金类三大类,各类材料在导电性、耐腐蚀性、硬度等关键指标上差异显著,适配场景各有侧重,具体如下:

(一)贵金属类镀层:性能优异但成本高企

贵金属镀层以金(Au)、银(Ag)、钯(Pd)、铑(Rh)、钌(Ru)为核心,凭借优异的化学稳定性与导电性,长期垄断高端连接器、精密端子等场景,但高昂成本与固有缺陷限制其规模化应用。

• 金(Au)镀层

◦ 核心性能:接触电阻低(2.4mΩ),常温下化学稳定性极强,耐硫化、耐氧化;但硬度极低(HV 200),易磨损,热导率仅 76(以铜为 100 基准),散热能力有限。

◦ 应用场景:高端智能手机防水连接器、半导体引线框架、医疗设备精密端子等对可靠性要求极高但成本敏感度低的场景。

◦ 核心局限:按金价 3500 美元 / 盎司(约 123.8 美元 / 克),材料成本占连接器镀层总成本的 70% 以上;多层复合镀层(如 Ni+Au)易因镍基底氧化出现 “黑焊盘” 问题,焊接良率仅 95% 左右;插拔寿命仅 8 万次,无法满足高频接触需求。

• 银(Ag)镀层

◦ 核心性能:导电性(电导率 106)与热导率(108)优于黄金,接触电阻 1.62mΩ,材料成本仅为黄金的 1/3。

◦ 应用场景:室内低频次接触的消费电子连接器(如耳机接口)、短期使用的测试设备端子、低频传输场景。

◦ 核心局限:易与空气中的硫化物反应生成硫化银,3 个月内接触电阻可飙升至 10mΩ 以上;硬度低(HV 250),耐磨性差,插拔寿命仅 5 万次;耐腐蚀性弱,无法适配工业、户外等复杂环境。

• 钯(Pd)镀层

◦ 核心性能:耐腐蚀性优于银,无镍过敏风险,硬度 HV 400,插拔寿命可达 8 万次;常与金搭配形成 Pd-Au 复合镀层。

◦ 应用场景:TWS 设备弹簧针、可穿戴设备接触端子等与人体接触的场景。

◦ 核心局限:材料成本高达 35 美元 / 克,综合成本较高;电导率(78)与热导率(72)低于银与黄金,无法满足高速传输需求;工艺复杂导致良率仅 85%,规模化生产难度大。

• 铑(Rh)镀层

◦ 核心性能:化学稳定性极强,耐硫化、耐酸碱腐蚀能力远超金、银;硬度高达 HV 1000-1200,耐磨性优异;接触电阻稳定在 1.2-1.5mΩ,高温环境(≤200℃)下性能衰减极小。

◦ 应用场景:高端手机防水连接器、汽车电子高压端子、精密仪器触点等对耐腐蚀性与耐磨性要求极高的场景(如手机防水连接器 Rh 层可实现 10 分钟电解耐受)。

◦ 核心局限:材料成本极高(约186 美元 / 克),是黄金的 1.25 倍以上;电导率(40-45,以铜为 100 基准)较低,不适合高速传输场景;镀层易产生内应力,薄镀层(<0.5μm)易出现裂纹,需搭配镍基底缓冲。

• 钌(Ru)镀层

◦ 核心性能:耐腐蚀性接近铑,尤其耐硫化性能突出,长期暴露在空气中无氧化失效;硬度 HV 600-800,介于钯与铑之间;接触电阻 1.8-2.0mΩ,成本仅为铑的 1/5-1/3,性价比突出。

◦ 应用场景:中高端连接器、半导体引线框架、汽车传感器端子等对成本与性能有平衡需求的场景。

◦ 核心局限:热导率较低(30-35,以铜为 100 基准),散热能力不足;焊接性较差,需搭配特殊助焊剂才能保证焊接良率;规模化电镀工艺成熟度低于金、钯,部分设备需专用阳极与添加剂。

(二)普通金属类镀层:成本低廉但性能短板明显

普通金属镀层以镍(Ni)、铜(Cu)、铬(Cr)为代表,成本优势显著,但在导电性、耐腐蚀性等关键指标上难以满足高端需求,多作为基底镀层或低成本替代方案。

• 镍(Ni)镀层

◦ 核心性能:成本低廉(0.02 元 / 平方厘米),硬度 HV 400,可作为黄金、银镀层的基底增强附着力;无电解镍硬度可达 HV 500,耐磨性优于纯镍。

◦ 应用场景:低成本消费电子连接器基底、装饰性镀层底层、工业部件防锈涂层。

◦ 核心局限:接触电阻高达 6.9mΩ,无法满足高速传输;耐腐蚀性差,10% 盐酸中 3 小时腐蚀量达 0.7023μm,易氧化导致 “黑焊盘”;单独使用时寿命仅 3 个月,需搭配其他镀层。

• 铜(Cu)镀层

◦ 核心性能:导电性(100)与热导率(100)为行业基准,成本仅 0.01 元 / 平方厘米,加工性好。

◦ 应用场景:连接器基材预处理、低要求的内部布线镀层、电磁屏蔽涂层。

◦ 核心局限:极易氧化,暴露在空气中 24 小时即形成氧化膜,接触电阻翻倍;耐腐蚀性差,盐雾环境中 72 小时即出现锈蚀,需搭配镍、锡等镀层使用。

• 铬(Cr)镀层

◦ 核心性能:硬度高(HV 800),耐磨性优异,耐大气腐蚀能力强。

◦ 应用场景:工业机械部件耐磨涂层(如液压杆)、非导电装饰性镀层、户外设备防锈涂层。

◦ 核心局限:接触电阻高达 8.5mΩ,无法用于导电场景;工艺需高温(300℃以上),易损伤基材;强酸环境中 3 小时腐蚀量达 7.8904μm,耐蚀性远低于贵金属。

(三)合金类镀层:性能均衡但仍有局限

合金镀层通过多金属协同优化性能,试图在成本与性能间找到平衡,但仍存在明显短板:

• 镍 - 磷(Ni-P)无电解镀层

◦ 核心性能:硬度 HV 400-500,耐腐蚀性优于纯镍,工艺无需通电,可覆盖复杂结构。

◦ 应用场景:汽车零部件、低价工业连接器、装饰性部件。

◦ 核心局限:接触电阻 5.2mΩ,无法满足高速传输;镀层存在微孔隙,长期浸泡易出现腐蚀渗透,寿命仅 6 个月。

• 锡 - 铅(Sn-Pb)镀层

◦ 核心性能:成本极低(0.008 元 / 平方厘米),焊接性好,可作为低成本焊接端子镀层。

◦ 应用场景:淘汰中的传统家电连接器、非环保要求的低端设备。

◦ 核心局限:铅含量超标,不符合 RoHS 环保标准;熔点低(183℃),高温环境易软化;湿度超过 60% 时电阻暴涨 10 倍,稳定性差。

• 钯 - 镍(Pd-Ni)镀层

◦ 核心性能:耐腐蚀性优于纯钯,成本较纯钯低 30%,硬度 HV 500。

◦ 应用场景:中高端连接器、通讯设备端子。

◦ 核心局限:接触电阻 3.2mΩ,无法满足 5G 高速传输需求;工艺复杂,良率仅 88%,综合成本仍较高。

二、AIMS 电镀技术:突破传统局限的创新方案

AIMS 电镀技术@IPXXPT®以 “镍主相 + 非晶结构 + 铱金属离子” 的创新合金体系,通过非晶态原子无序排列与铱金属离子重构协同,在导电性、耐腐蚀性、硬度、成本等维度实现全面突破,其核心性能与工艺优势均经过韩国 KTL、SGS 等权威机构验证。

(一)核心性能:全维度超越传统镀层

*金盐、铑盐、钌盐价格来自 Fisher Scientific、Sigma-Aldrich 2025 年 11 月批量采购价(≥1kg 采购量),银盐、钯盐参考 LBMA 现货价 + 工业加工溢价(电子级电镀专用材料),确保与实际采购场景一致;普通金属单价按国内工业级原料批量采购价(≥1 吨)换算(1 美元≈7 元人民币),仅体现材料成本,不含工艺、环保等附加成本;AIMS 成本按1㎡1μm 耗 250g 镀液(350 美元 / 公斤,2025 年 11 月厂家报价@IPXXPT®)。

(二)核心优势深度解析

• 成本碾压级优势:

AIMS 成本仅为黄金镀层的 21.4%、银镀层的 43.1%、钯镀层的 15.6%、铑镀层的 3.1%、钌镀层的 9.3%-15.0%,即使小批量生产(无规模溢价),成本仍不足贵金属镀层的 1/4,彻底解决高端场景镀层成本高企的行业痛点。

• 性能无短板适配:

◦ 导电 / 散热:0.583mΩ 接触电阻(行业最低)、125% IACS 电导率,满足 5G 10Gbps + 高速传输(信号衰减≤2%),128 W/(m・K) 热导率降低设备工作温度 5-8℃;

◦ 耐蚀 / 耐磨:盐酸腐蚀量 0.0287μm(与铑相当),常温 HV 655(黄金 3 倍、钯 1.6 倍),热处理后 HV 1100+(接近铑),插拔寿命 20 万次(黄金 2.5 倍、钯 2.5 倍);

◦ 合规安全:无镍释放超标(<0.50μg/cm²/week,符合 EN1811/EN12472 标准),无氰环保工艺(符合 RoHS、REACH 全球标准),无需高毒处理成本。

• 工艺规模化适配:

◦ 工序简化:3 道核心步骤,较黄金镀层 8 道工序效率提升 50%,不良率从 3%-5% 降至 0.5%(IPC-A-610E 验收标准);

◦ 基材兼容:可直接沉积于铜、不锈钢、铝、PCB(FR-4)、FPCB(PET),无需 Ni 基底、专用阳极或添加剂,工艺兼容性覆盖 90% 以上电子部件基材;

◦ 环保成本:无氰工艺减少 60% 环保处理成本,镀液可连续使用 6 个月(仅需 2-3 天循环维护),废液处理成本较金盐降低 80%。

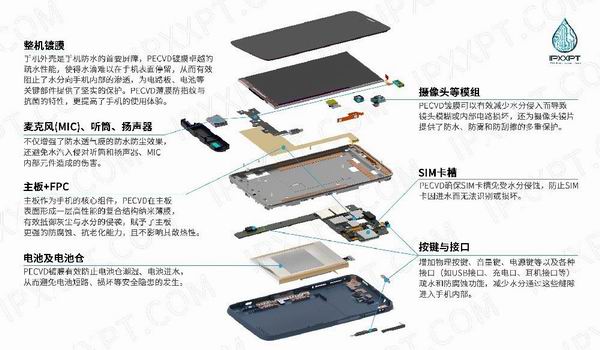

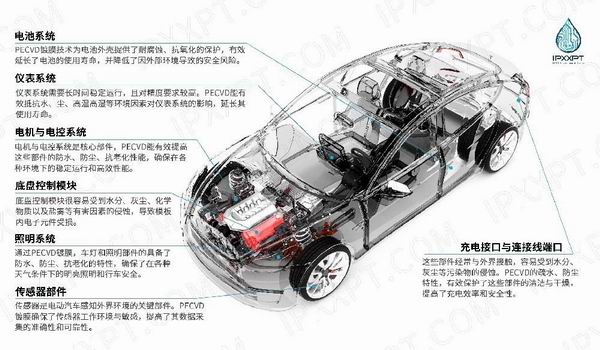

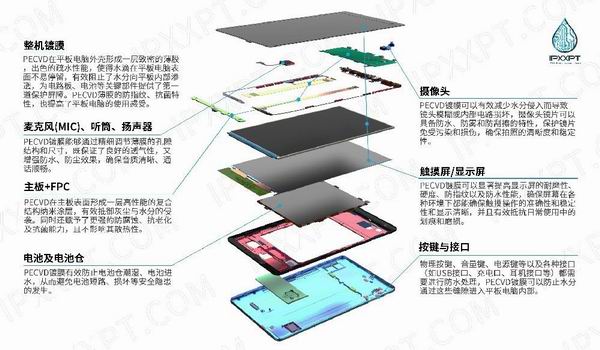

三、AIMS 镀层技术的典型应用场景验证

AIMS 电镀技术@IPXXPT®已在消费电子、通信、工业、新能源等核心领域完成场景落地,其性能优势与场景需求形成精准匹配,且在替代铑、钌镀层的场景中展现突出价值:

• 智能手机防水连接器:替代 “Cu+Ni 4μm+Rh 0.6μm+Au 0.05μm” 方案,单连接器成本从 12-15 元降至 3-5 元,电解耐受时间达 10 分钟(与铑镀层持平),焊接良率从 95% 提升至 99.5%。

• 高端 Type-C 连接器:10μm 厚 AIMS 镀层替代 “Ni+Ru+Au” 方案,接触电阻稳定在 0.6mΩ 以内,成本降低 60%,插拔寿命达 15 万次,远超钌镀层的 10-15 万次上限。

• 汽车电子高压端子:替代铑镀层方案,耐盐雾测试 1000 小时无腐蚀,接触电阻波动<0.1mΩ,单套成本从 50 元降至 12 元。

• 半导体引线框架:替代 “Ni+Pd+Ru” 方案,工序从 10 道减至 5 道,生产周期缩短 67%,无金属迁移风险,芯片短路率降低,材料成本降低 45%。

四、结语:AIMS 工艺引领镀层技术的下一代变革

传统镀层材料长期受限于 “性能短板” 与 “成本高企” 的双重困境 —— 贵金属镀层(金、铑、钌)性能优异但成本失控,普通金属镀层成本低廉但性能不足,合金镀层试图平衡却难以突破核心瓶颈。AIMS 电镀技术@IPXXPT®以非晶结构与铱金属离子的协同创新,实现了 “低阻、耐蚀、高硬、低成本、合规化” 的五重突破,不仅在与传统镀层的对比中凸显优势,更在替代铑、钌等高端贵金属镀层的场景中展现出 “性能持平、成本骤降” 的核心价值。

对于生产企业而言,AIMS 镀层可快速消化贵金属(尤其是铑)价格上涨压力,提升产品竞争力;对于研发人员,其全维度性能优势为连接器微型化、高速化、长寿命演进提供了全新技术路径。随着在更多头部企业的批量落地,AIMS 工艺必将重塑镀层行业标准,成为精密部件镀层的主流选择,推动电子制造行业向 “高效、低碳、高可靠” 转型。

上一条:氟素纳米涂层:精密电子防护的分子级解决方案与工程化应用指南

下一条:没有了!

扫一扫添加微信

扫一扫添加微信