电子产业突破性镀层技术:AIMS 非晶铱材料技术开启“后黄金时代”

在电子制造领域,黄金(Au)镀层长期占据核心地位,但其高昂成本(1g≈830RMB)、低硬度(HV 200)及 “黑焊盘” 等技术痛点,始终制约着企业降本增效与产品可靠性升级。而AIMS(Amorphous Iridum Material Solution,非晶铱材料解决方案) 技术 —— 以镍(Ni)为主体、融合非晶结构与铱元素的革命性涂层方案,凭借 “低成本、高性能、广适配” 的三重优势,正成为替代黄金镀层的选择。本文基于权威测试数据与应用验证,从技术本质、性能对比、场景落地三方面,为生产企业与研发人员解析 AIMS 技术的核心价值。

一、技术本质:AIMS 的材料构成与工艺特性

AIMS 并非单一成分材料,而是“Ni(主相)+ 非晶相 + 铱元素” 构成的合金体系,其核心创新在于通过非晶结构的原子无序排列与铱的化学稳定性协同,在镀层性能与成本间实现突破。从工艺维度看,AIMS 具备两大关键特性:

1. 广基材适配性:可在金属基材(铜、不锈钢、铝等)与非导电材料表面实现稳定镀层,无需复杂的基材预处理,打破传统镀层对基材的局限性;

2. 低工艺门槛:有无电解镀(化学镀)和电解镀两种类型可选,以单层AIMS镀层替代传统多层电镀组合(镍(Ni)钯(Pd)金(Au)等),无掩蔽、脱膜等冗余步骤,生产效率较传统 Ni+Au 工艺提升 50% 以上,不良率从 3%-5% 降至 0.5% 以下。

二、性能解析:六大核心指标的实测突破

基于韩国 KTL 生产技术试验院、S 公司可靠性测试等权威数据,AIMS @IPXXPT®在抗腐蚀性、导电性、硬度等关键指标上全面超越传统镀层,部分性能甚至优于黄金与银(Ag)。

1. 耐腐蚀性:恶劣环境下的 “超稳防护”

AIMS 的耐腐蚀性通过多维度试验验证,尤其在酸性与高温高湿有毒气体环境中表现突出:

• 盐酸(HCl)腐蚀测试:在 10% HCl、35℃条件下,20μm 厚 AIMS 镀层 3 小时腐蚀量仅 0.0287μm;而同期测试的镍镀层(0.7023μm)、硬质铬镀层(7.8904μm)腐蚀量分别为其 18 倍、204 倍;

• 硝酸(HNO₃)耐受测试:1μm 厚 AIMS 镀层在 100% 密闭硝酸环境中可稳定耐受 12 小时,无任何腐蚀痕迹;而 1.5μm 厚黄金镀层仅能耐受 1.25 小时,耐用性提升近 10 倍;

• 长期稳定性:在高温高湿有毒气体环境中放置后,AIMS 仍保持良好导电性与可焊性,彻底规避传统 Ni+Au 镀层因镍氧化导致的 “黑焊盘” 问题(焊接失效主因)。

2. 电性能:高速传输与低损耗的 “核心支撑”

AIMS 的低电阻与高传导性,使其成为 5G、AI 数据中心等高速场景的理想选择:

• 接触电阻:实测 AIMS 接触电阻仅 0.59mΩ,远低于银(1.62mΩ)、铜(1.69mΩ)与黄金(2.40mΩ),为目前已知镀层中最低,可降低连接器传输损耗超 30%;

• 电导率与热导率:20℃环境下,AIMS 电导率达 125(以铜为 100 基准)、热导率达 128(以铜为 100 基准),均优于银(电导率 106、热导率 108)与黄金(电导率 72、热导率 76);在自热测试中,AIMS 镀层 PCB 45 分钟内温度仅升至 82.2℃,而镀铜 PCB 同期温度达 103.2℃,散热效率提升 20% 以上。

3. 硬度与耐磨性:延长产品寿命的 “物理屏障”

AIMS 的硬度表现直接解决传统镀层易磨损问题:

• 基础硬度:常温下 AIMS 表面硬度达 HV 500-600,部分实测数据(KTL)显示达 HV 655,是黄金镀层(HV 200)的 3 倍、无电解镍镀层(HV 400)的 1.6 倍;

• 强化潜力:经真空热处理后,AIMS 硬度可提升至 HV 1100-1200,能承受高频插拔(如连接器)与机械摩擦(如弹簧针),使部件使用寿命延长至传统黄金镀层的 2-3 倍。

4. 其他关键特性:适配产业实际需求

• 可焊性:长期存储后仍保持稳定焊接性能,焊接良率维持 99.5% 以上,解决传统镀层氧化导致的焊接失效;

• 无镍风险:镍释放量远低于 EN1811/EN12472 标准(<0.50μg/cm²/week),规避 TWS、可穿戴设备等与皮肤接触场景的过敏问题;

• 低温工艺:电镀操作温度 65-80℃,可避免高温对基材(如 PCB)的损伤,适配精密电子元件加工。

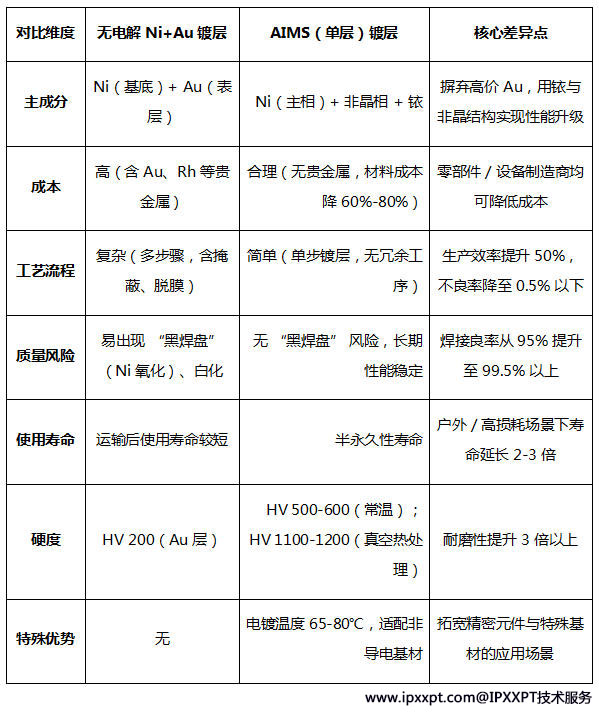

三、AIMS vs Ni+Au:传统镀层的全面替代优势

从生产企业最关注的 “成本 - 性能 - 效率” 维度,AIMS 与主流的 “无电解 Ni+Au” 镀层形成显著差异,具体对比如下:

四、核心应用场景:从消费电子到工业制造的落地验证

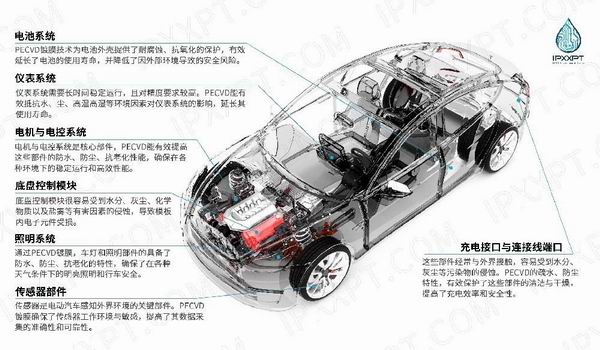

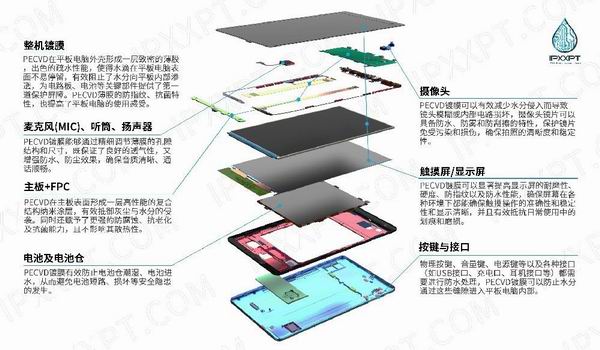

AIMS@IPXXPT®已在 6 大核心场景完成可靠性测试,展现出明确的产业适配性。

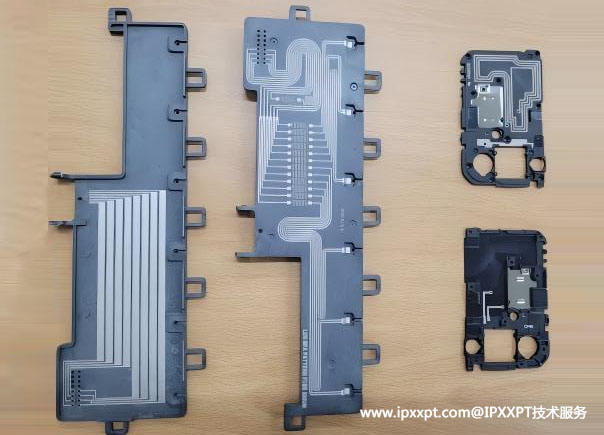

1. 智能手机防水连接器:替代 “Ni+Rh+Au” 的高性价比方案

当前主流防水连接器镀层方案为 “Cu+Ni 4μm+Rh 0.6μm+Au 0.05μm”,其中 Rh(1g≈28,000 JPY)与 Au 成本占比超 70%。而 AIMS 方案 “Cu+AIMS 5μm” 可直接替代该组合,在 S 公司防水测试中(连接器接触部进水 / 污染物浸泡),其导电性与焊接性无衰减,单连接器成本从 12-15 元降至 3-5 元,若年产量 1 亿部手机,年节省成本超 9 亿元。

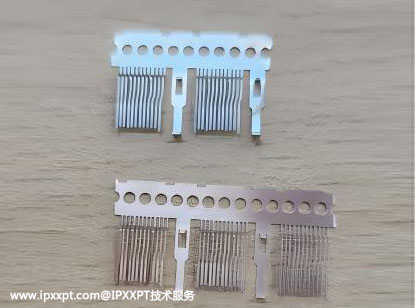

2. TWS 设备弹簧针(Pogo Pin):解决过敏与成本双重痛点

传统 TWS 弹簧针采用 “Ni+Au” 镀层,Au 层剥落后易引发皮肤过敏;虽有 Pb-Au 方案(Pb 1g≈35 USD)规避 Ni 风险,但成本居高不下。AIMS 方案通过无镍设计(镍释放量达标)与低成本优势,已完成可焊性、盐雾喷雾、酸雾测试,适配 Galaxy Birds(年产量 1.02 亿部)等爆款机型,单台 TWS 设备镀层成本降低 50% 以上。

3. 高速连接器:5G/AI 场景的传输效率升级

AIMS 的低电阻(0.59mΩ)与高导热性(128),使其在高速连接器场景中表现优于银镀层:数据传输速率提升 15% 以上,且在长期高负荷运行中无发热过载问题。 S 公司内部验证显示,AIMS 可满足 10Gbps 以上高速传输需求,适配 5G 基站与 AI 服务器。

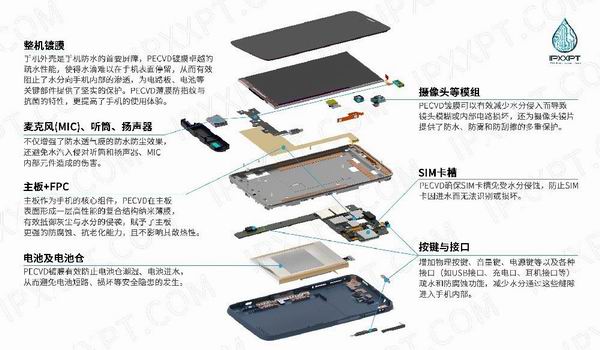

4. 智能手机 VC 均温板:突破不锈钢钝化工艺局限

传统 VC 均温板采用不锈钢钝化工艺(表面镀氧化膜),但不锈钢中 Cr、Mn 成分易受潮损坏氧化膜,导致散热效率衰减。AIMS 方案以 Cu 为基材直接镀 AIMS,既避免氧化问题,又使散热温度降低超 5℃,在高负荷游戏场景中,手机主板温度可控制在 45℃以下,优于传统方案 8-10℃。

5. 电子烟导热管:提升热传导与用户体验

电子烟需快速导热以实现烟油汽化,传统 SUS304 圆柱形导热管热效率低,导致汽化速度慢。在该基材表面镀 AIMS 后,导热性显著提升,汽化速度加快 25%,且线圈发红后热导率进一步优化;加拿大 Aircraft 公司的研发验证显示,该方案可提升用户吸食满意度,同时规避金属离子释放风险。

6. 半导体与 AI 数据中心:耐腐与散热的双重突破

• 半导体管道波纹管阀:传统镀铬工艺存在高接触电阻(电能损耗大),而 AIMS 经 3 个月氢氟酸、硫酸、硝酸测试无腐蚀,接触电阻稳定,可降低半导体制造中的电能损耗 15%;

• AI 数据中心散热板:AIMS 的高导热性(128)使其成为散热核心材料,可替代当前高接触电阻的镀铬方案,解决 AI 服务器高密度运算中的散热瓶颈。

五、AIMS 技术的落地保障与产业价值

对于生产企业与研发人员而言,AIMS @IPXXPT®的核心价值不仅在于性能突破,更在于 “可落地、可验证、可降本” 的产业属性:

1. 打样验证:提供定制化样品打样验证;

2. 工艺适配:支持电镀、无电解镀两种主流工艺,无需改造现有生产线核心设备,改造成本低;

3. 供应链成熟:镀液以瓶装状态交付,运输便捷,可快速响应小批量 ES 阶段需求;

4. 长期价值:从测试数据看,AIMS 可帮助企业在 “降本(材料成本降 60%+)、提效(生产效率升 50%+)、提质(寿命延 2-3 倍)” 三大维度形成竞争优势,是提前布局下一代镀层技术的关键选择。

结语

当电子制造进入 “成本敏感 + 性能升级” 双驱动阶段,AIMS 技术@IPXXPT®以非晶结构与铱元素的协同创新,打破了 “高性能必高成本” 的行业魔咒。对于研发人员,它提供了低电阻、高耐磨、广适配的技术新选项;对于生产企业,它是降低贵金属依赖、提升产品竞争力的核心抓手。

布局 AIMS 技术验证与工艺适配,将成为企业在镀层技术迭代中抢占先机的关键一步 —— 毕竟,颠覆黄金镀层的不是另一种贵金属,而是像 AIMS 这样兼顾性能与成本的创新方案。

扫一扫添加微信

扫一扫添加微信