未来已来:纳米镀膜开启电子产品防护新范式

在智能穿戴、物联网设备及户外电子等涉水场景应用日益广泛的今天,防水性能已成为衡量产品可靠性的核心指标之一。传统防水方案依赖物理密封结构与高端辅材,但存在成本高、设计复杂、良品率和耐用性不足等痛点。而PECVD(等离子体增强化学气相沉积)纳米镀膜工艺@IPXXPT®的出现,正以颠覆性的技术优势,为电子产品防水防护开辟全新路径。

一、技术突破:从“被动防御”到“分子级主动防护”

传统防水技术如同“给产品穿雨衣”,通过外壳密封、胶圈填充等物理方式阻隔水分,但存在两大致命缺陷:

1. 结构性脆弱:复杂密封设计易因跌落、老化或温差变形导致失效;

2. 成本黑洞:高端密封材料(如硅胶、液态金属)及精密加工工艺推高制造成本。

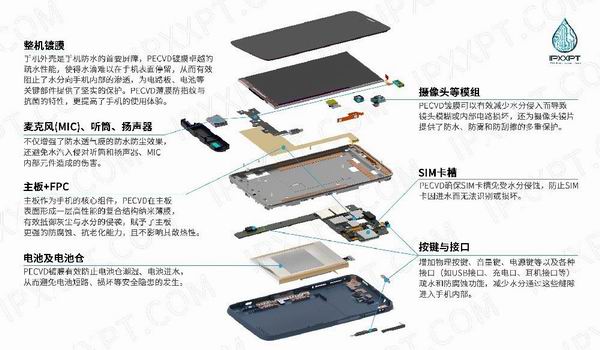

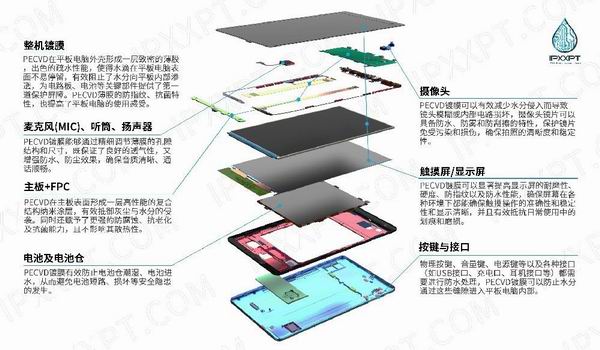

PECVD纳米镀膜工艺@IPXXPT®则通过化学气相沉积技术,在电路板、电子元件乃至整机表面生成一层厚度仅50-500纳米的透明薄膜。这层薄膜由无数致密排列的纳米颗粒构成,形成三大核心防护机制:

· 超疏水性:水滴接触角>110°,如同荷叶表面般自动滑落,即使短暂浸泡也能快速排液;

· 化学惰性:抵御盐雾、汗液、化妆品等腐蚀性液体侵蚀,延长元件寿命;

· 无孔渗透:薄膜连续性达99.99%,即使外壳出现裂纹仍能保护内部电路。

实测案例:经纳米镀膜处理的智能手表在1.5米水深浸泡72小时后,功能完好率100%,远超行业IP68标准。

二、设计革命:简化结构,解锁创新自由度

传统防水设计需为每个接口、按键定制密封方案,导致产品臃肿且创新受限。纳米镀膜工艺@IPXXPT®通过“整机一体防护”彻底改变游戏规则:

· 取消物理密封:某智能手表厂商移除充电接口胶塞后,产品厚度减少1.2mm,却实现50米防水;

· 减少辅材依赖:某TWS耳机品牌省去传统防水胶圈,单台材料成本降低8元,同时避免胶圈老化导致的防水失效风险;

· 加速设计迭代:工程师无需反复验证密封结构可靠性,研发周期从18个月压缩至9个月,抢占市场先机。

设计师心声:“过去为防水设计牺牲了太多产品美学,现在纳米镀膜让我们能真正实现‘无界设计’。”——某消费电子品牌首席设计师

三、制造升级:良品率飙升与成本断崖式下降

在制造业竞争白热化的今天,良品率与成本控制直接决定企业生死。纳米镀膜工艺@IPXXPT®通过三大机制实现质效双升:

1. 消除人为误差,良品率突破99%

传统防水涂层(如三防漆)依赖人工喷涂,易出现厚度不均、针孔缺陷,某工厂不良品率曾高达15%。PECVD镀膜在真空环境中自动完成,薄膜均匀性±2%,良品率跃升至99.2%。

2. 兼容自动化产线,产能翻倍

纳米镀膜工序可无缝嵌入SMT贴片、组装等自动化流程,避免传统密封工艺需多次停机检测的弊端。某耳机代工厂引入镀膜后,日产能从10万只增至22万只,设备综合效率(OEE)提升65%。

3. 省去高端辅材,单台成本直降30%

以智能手表为例,传统方案需使用进口防水胶、双色注塑外壳等材料,单台防水成本超25元;纳米镀膜仅需在原有产线上增加镀膜设备,单台成本增加不足3元。结合良品率提升,综合成本下降28%。

财务模型验证:某户外摄像头厂商采用纳米镀膜后,年节省密封材料费用超2000万元,同时因返修率下降减少售后成本1500万元。

四、性能跃迁:耐用性与可靠性的终极进化

纳米镀膜@IPXXPT®对产品寿命的延长效应远超预期:

· 抗腐蚀性:在85℃/85%RH高温高湿环境中,镀膜产品金属触点氧化率降低92%,避免接触不良故障;

· 抗机械磨损:薄膜硬度达3H(铅笔硬度),可抵御钥匙刮擦、砂尘侵入,某矿用传感器在恶劣环境中寿命延长3倍;

· 信号无损:对Wi-Fi、蓝牙、5G信号衰减<0.5dB,确保智能穿戴设备运动数据实时传输稳定性。

用户见证:某医疗级可穿戴设备厂商反馈,采用纳米镀膜后,产品返修率从2.3%降至0.5%,其中因防水失效的返修占比从65%降至8%,客户满意度提升30%,成功打开高端市场。

五、未来已来:纳米镀膜开启电子防护新范式

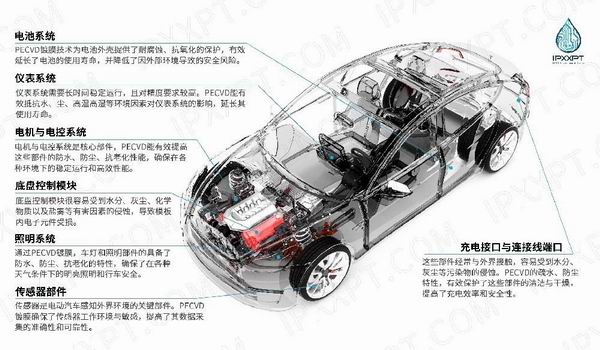

随着AIoT设备向更微型化、多功能化演进,防水需求正从“可选”变为“刚需”。PECVD纳米镀膜工艺@IPXXPT®凭借其“隐形防护、降本增效、性能跃升”的综合优势,已成为消费电子、汽车电子、工业控制等领域的标配方案。

在红海竞争的电子市场,防水性能已不仅是功能参数,更是品牌技术实力的象征。PECVD纳米镀膜工艺,正以科技之力为产品披上“隐形铠甲”,助力企业突破涉水场景极限,赢得未来十年市场竞争的主动权。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信