纳米镀膜技术:从工艺原理到多元应用

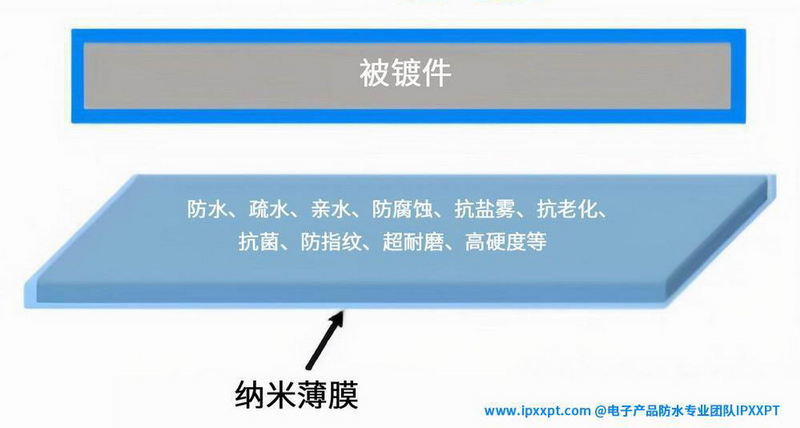

在材料表面改性领域,纳米镀膜技术凭借其精准的纳米级调控能力,成为推动现代工业升级的核心技术之一。这项技术通过在材料表面构建一层几纳米到微米级的功能薄膜,赋予基材光学、电学、机械、化学等领域的特殊性能,广泛应用于光学器件、电子芯片、新能源、生物医学等前沿领域。本文将从工艺原理、核心技术方法及多元应用场景展开解析,揭示其技术魅力与产业价值。

一、核心工艺原理:精密控制下的表面改性

纳米镀膜@IPXXPT®的核心在于通过多步骤协同控制,实现薄膜的高质量沉积与性能优化,其关键流程可概括为 "预处理 - 环境控制 - 薄膜沉积 - 后处理 - 检测" 五大环节:

1. 基材预处理:洁净表面的必要性

材料表面的洁净度直接决定镀膜的附着力与均匀性。工业上采用 "化学清洗 + 物理清洗" 组合工艺:首先利用酸碱溶液或有机溶剂溶解油脂、氧化物等化学污染物,再通过超声波清洗的空化效应剥离微米级颗粒,最终使基材表面达到原子级洁净状态。例如,半导体晶圆的清洗需控制表面颗粒度小于 50 纳米,以避免缺陷形成。

2. 真空环境构建:纯净加工空间的保障

将清洗后的基材置于真空腔室(气压低至 10⁻³~10⁻⁶Pa),其核心作用在于排除氧气、水蒸气等活性气体的干扰,防止镀膜材料氧化(如金属蒸发时生成氧化物杂质),同时消除气体分子对镀膜粒子的散射,确保粒子沿直线高速沉积,实现膜层均匀性误差<3% 的高精度控制。

3. 薄膜沉积技术:气相法为主导的多元路径

根据成膜机制,沉积技术可分为液相法与气相法两大类:

· 液相法:通过印刷、喷涂等方式将液态成膜材料涂覆于基材表面,经固化形成高分子薄膜。优势在于设备简单、成本低,适用于大面积基材(如建筑玻璃);但缺点是薄膜厚度控制精度低(微米级),且不适用于不可浸泡的电子器件。

· 气相法:通过物理或化学过程实现气相物质沉积,是纳米级薄膜制备的主流技术,可细分为:

· 物理气相沉积(PVD):包括热蒸发法(如电子束加热金属铝蒸发后冷凝成膜)与溅射法(高能氩离子轰击靶材溅射出原子沉积),适用于金属、合金及简单化合物薄膜,特点是纯度高、工艺稳定,广泛用于光学反射膜(如手机摄像头增透膜)。

· 化学气相沉积(CVD):通过气态反应物在基材表面发生化学反应生成薄膜,具备成分调控灵活的优势。其中:

· 低压化学气相沉积(LPCVD)可实现大批量基板均匀镀膜,用于半导体芯片的二氧化硅绝缘层制备;

· 原子层沉积(ALD)以 "单层原子精确沉积" 为特色,厚度控制精度达 ±0.1nm,适用于高深宽比结构(如 3D 芯片通孔镀膜);

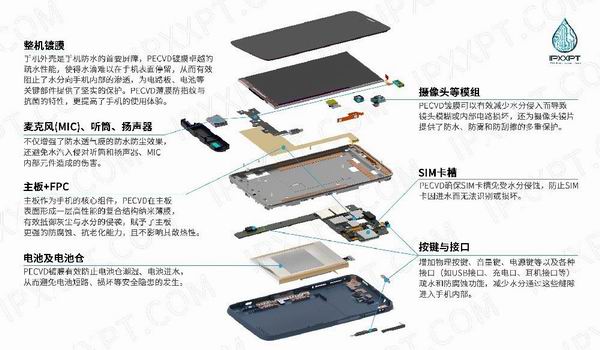

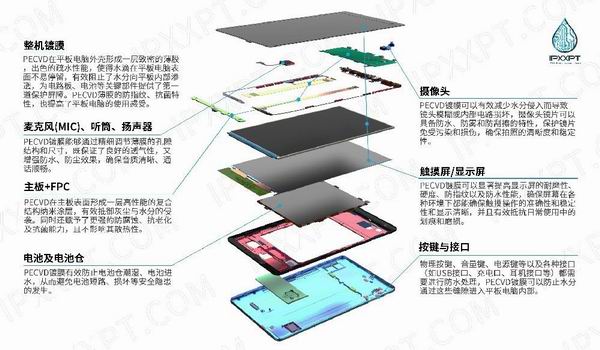

· 等离子体增强化学气相沉积(PECVD)可在低温(<50℃)下制备高密度薄膜,保护对温度敏感的柔性电子器件。

4. 后处理与检测:性能优化与质量验证

沉积后的薄膜需通过退火(提升结晶度)、离子轰击(致密化表层)等处理进一步优化性能;借助扫描电镜(SEM)观察表面形貌、X 射线衍射(XRD)分析晶体结构、原子力显微镜(AFM)测量表面粗糙度(精度达 0.1nm),确保膜层厚度、成分、力学性能等指标达标。

二、技术优势:纳米级精度与功能定制化

纳米镀膜技术@IPXXPT®的核心竞争力在于三大特性:

· 尺寸可控性:通过调节蒸发速率(0.1~5nm/s)、溅射功率或 ALD 的循环次数,可实现从单原子层(0.3nm)到微米级(10μm)的厚度精准控制,满足不同场景需求(如手机屏幕防指纹膜仅需 5~10nm 厚度)。

· 成分多元化:可沉积金属(Ag、Au)、氧化物(TiO₂、SiO₂)、碳基材料(DLC 金刚石膜)、氮化物(TiN 耐磨膜)等,通过掺杂改性(如在 SiO₂中掺入 Al 提升硬度),实现耐磨、抗腐蚀、光学增透等上百种功能组合。

· 基材适应性:无论是平面(玻璃、硅片)、曲面(镜头镜片)还是复杂三维结构(多孔陶瓷),气相法均可通过工艺参数调整实现均匀镀膜,突破传统涂层的形状限制。

三、多元应用:赋能多领域技术革新

1. 光学领域:视觉性能的极致优化

· 手机摄像头模组采用多层纳米镀膜(如 MgF₂增透膜 + Al 反射膜),实现可见光透过率>98% 与红外光截止率>95%,提升拍照清晰度;

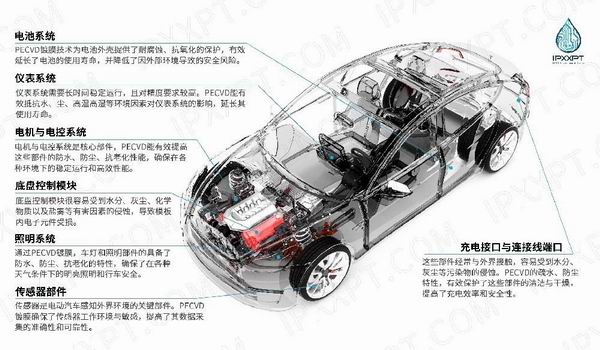

· 汽车大灯透镜的疏水镀膜(接触角>110°)可减少雨水附着,保障夜间行车安全;

· 太阳能电池的减反射膜(如 ZnO/TiO₂双层膜)将光吸收效率提升 15%,推动光伏产业降本增效。

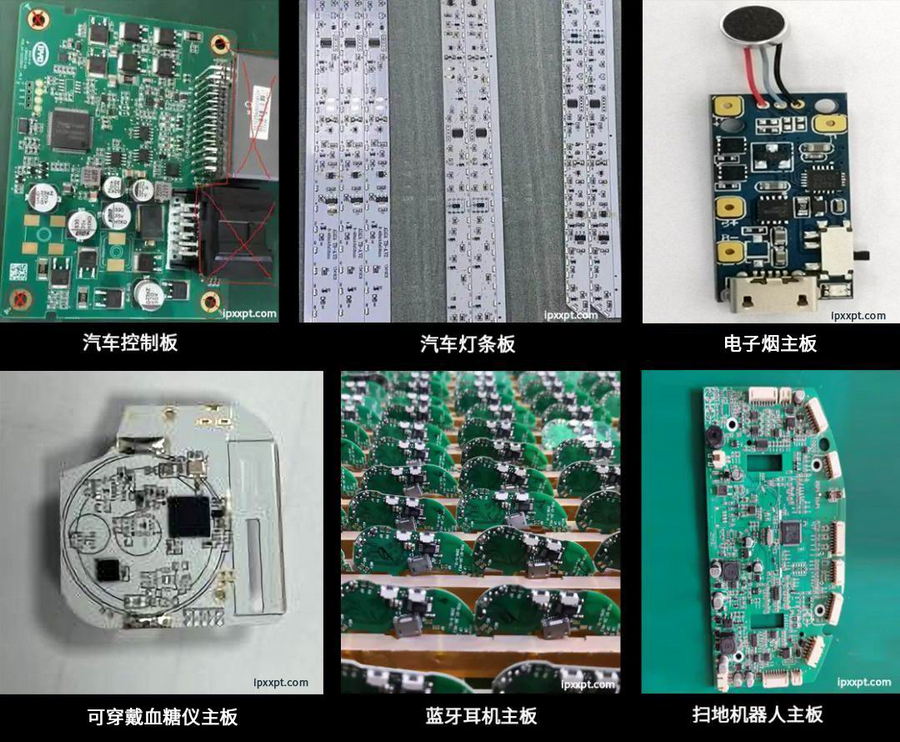

2. 电子信息:芯片制造与器件保护

· 半导体晶圆的栅极氧化层(SiO₂膜,厚度 10nm)通过 ALD 技术制备,确保晶体管开关速度达 GHz 级;

· 5G 手机天线的金属镀膜(如 Cu/Ni 复合膜)提升信号传导效率,同时耐盐雾腐蚀测试>1000 小时;

· 柔性电路板的纳米防水膜(厚度 50nm)实现 IP68 级防水,保障潮湿环境下的电路稳定性。

3. 能源与环境:可持续发展的关键支撑

· 锂离子电池的陶瓷隔膜涂层(Al₂O₃纳米膜)提高电解液浸润性,使电池循环寿命延长 30%;

· 氢燃料电池双极板的碳基导电膜(厚度 2μm)降低界面电阻,同时耐强腐蚀(极化曲线测试<10μA/cm²);

· 建筑玻璃的低辐射(Low-E)镀膜(多层金属氧化物)实现冬季保温、夏季隔热,节能效率达 30% 以上。

4. 生物医学:安全与功能性的双重突破

· 人工关节的 DLC 膜(厚度 5μm)将摩擦系数降至 0.1 以下,减少磨损颗粒引发的炎症反应;

· 医用导管的抗菌镀膜(Ag⁺释放型 TiO₂膜)有效抑制细菌黏附,使感染率降低 60%;

· 隐形眼镜的保湿镀膜(PEG 高分子膜)提升透氧率(>200 Dk/t)并减少蛋白沉积,改善佩戴舒适度。

四、未来趋势:从单一功能到智能集成

随着材料科学与测控技术的进步,纳米镀膜技术正呈现三大发展方向:

· 多功能复合膜:如 "防指纹 + 抗划伤 + 导电" 一体化膜层,满足折叠屏手机的复杂需求;

· 动态响应膜:开发光 / 热 / 电响应型智能薄膜(如温敏变色膜、自修复涂层),拓展自适应材料应用场景;

· 绿色制造工艺:推广低温低压镀膜技术(降低能耗 50% 以上),开发水基环保型液相材料,符合全球碳中和趋势。

从微观原子的精准操控到宏观器件的性能革新,纳米镀膜技术@IPXXPT®不仅是材料表面的 "化妆师",更是推动产业升级的 "赋能者"。随着工艺精度与创新应用的持续突破,这项技术将在更多 "卡脖子" 领域发挥关键作用,为高端制造与科技生活注入无限可能。

--相关视频↓↓↓--

扫一扫添加微信

扫一扫添加微信